産業用インクジェットプリンタを使った箱への印字作業では、箱の向きを変えて印字を行いたい場合があります。

こんにちは、

マーキング・コトはじめ、担当のけたろーです。

いつもありがとう、感謝です!

さて。

箱の面を変えて印字をしたいという要求。

産業用インクジェットプリンタを使って段ボール箱などへの印字を行う場合には、ベルトコンベアを用いるのが一般的です。 が、この場合、印字が行える面はベルトコンベアの進行方向に対して平行な面に限られます。 印字を行いたい面がその面なら、特に問題なく、搬送過程で印字を行うことができます。

しかし、場合によっては搬送される進行方向に対して垂直になる面へ印字したいという場合があります。 例えば、生産装置などで排出されてくる方向と印字したい方向が異なる場合がそれです。

そういう場合、一番安直な方法が手動による搬送方法です。 一度搬送された製品を、手作業にて向きを変えて搬送させるという方法です。 確かに、この方法は非常に簡単な対応で済みます。 しかし、1度搬送させたものをいったん回収するなどといった作業が必要になり作業性が非常に悪くなります。

器材を使った方法。

作業効率を考えるのであれば、器材を使って向きを変えるという方法があります。

例えば、L型のように配置したコンベアを用意し、ストッパなどを用いて終点で停め、プッシャなどで強制的にルートを変えるという方法があります。 他には、プッシャの代わりにワークをリフトアップさせるような機構を用いて、直交するルートへ変更させるという方法などもあります。 しかし、これらの方法には4つの問題があります。

4つの問題の可能性。

1.後続への影響。

1つは、後続への影響です。

物量が多い場合、方向転換してる間に後続がきてしまうと流れ自体を止めてしまうことになってしまうことです。 スムーズな搬送を行うためには後続するワークのことも考慮する必要があります。

2.設備の複雑化。

2つ目が、1つ目の問題を防ぐために、それなりの装備が必要であるいうことです。

つまり、後続の流れを妨げないよう反転動作時に後続する搬送物を待機させるようなメカ的な機構や、後続を検出するセンサーなどによる電機的な制御が必要になります。 また、搬送物が重量物になる場合では、搬送物の重量に負けてしまうようなプッシャやリフターを選定してしまうと方向転換ができなくなってしまいます。 また、プッシャなどを使用する場合では、搬送物そのものへの破損などのリスクもゼロではありません。

3.設備費用の増大。

3つ目が、設備コストが大きくなってしまう点です。 使用する機材や部品、及び機構を実現させるための制御開発費などの費用が嵩み、全体のコストが膨らんでしまう可能性があります。

4.操作の複雑化。

4つ目が、操作が複雑になってしまうことです。 操作が複雑になると作業者への負担も大きくなります。 トラブル時の復帰手順など、運用面も複雑になり得ます。

複雑な操作不要で、簡単に確実に直角反転する装置。

作業現場の立場で言えば、大掛かりで複雑な機構よりも単純な方法で実現できるのであれば、トラブルも少なく作業も楽に行なえるでしょうから、それを願うのは当然のことです。

電機的な制御が一切不要。

装置から出てくる向きが

印字したい向きと違うのですけど、

何かいい方法はないですか?

この案件を頂いたときに、真っ先に浮かんだのが終点でプッシャで押して向きを変えるという方法です。 しかし、プッシャで行うとなると、その当時はまだ電動シリンダもそれほどリーズナブルではなかったのでエアシリンダとなり、必然的にエアー源が必要になってきます。 確認すると、エアー源の確保は難しいとのことでした。

予算も限られているので、プッシャなどの機構を使った方式は断念。 何かいい方法はないものかといろいろとパーツを探して… ようやくお客様の要望に応じた便利なコンベアができました!

リリースしたのは〝電機的な制御が一切不要〟で、〝搬送させるだけ〟でワークが勝手に反転するという魔法のようなコンベアです。 もちろん、複雑なメカも使わず、操作という操作も不要です。

そんな、アホな!

そんなの、ほんまにあるの?

そんな風に思われるのは当然のことだと思います。 しかし、ほんと魔法のような感じなのですができたのです。 でも、これを使うにはちょっとだけ搬送条件があるのですけどね… でも、その条件さえクリアすれば、ものすごく手軽に扱えます。

※ 詳しくは、お気軽に相談ください!

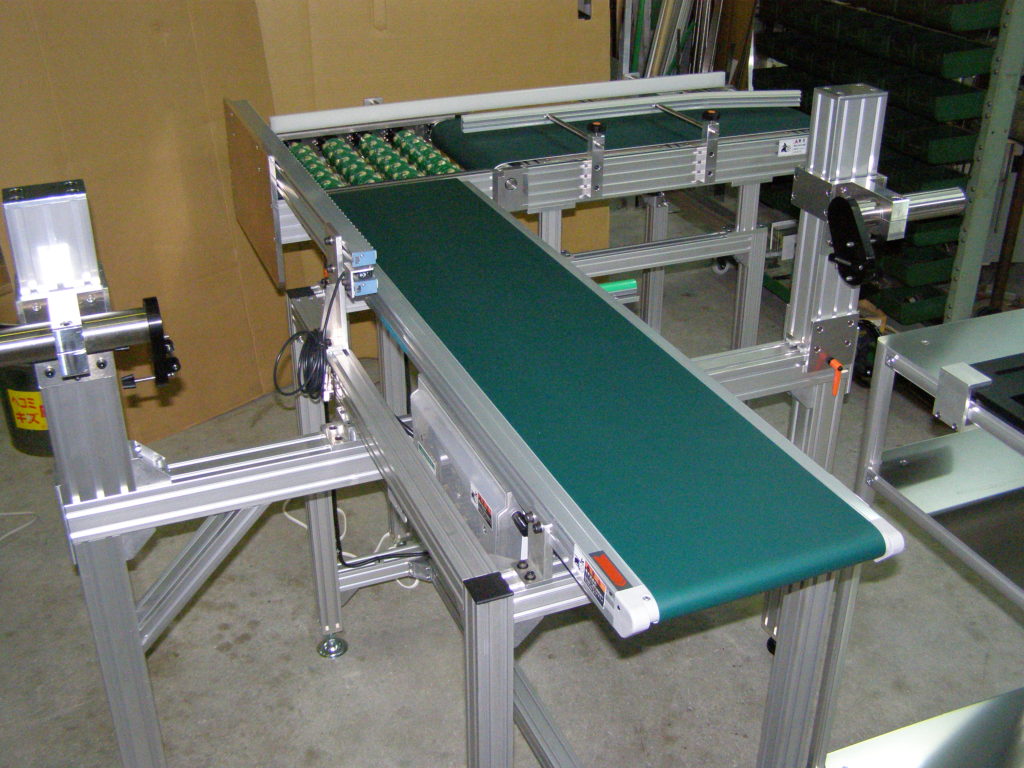

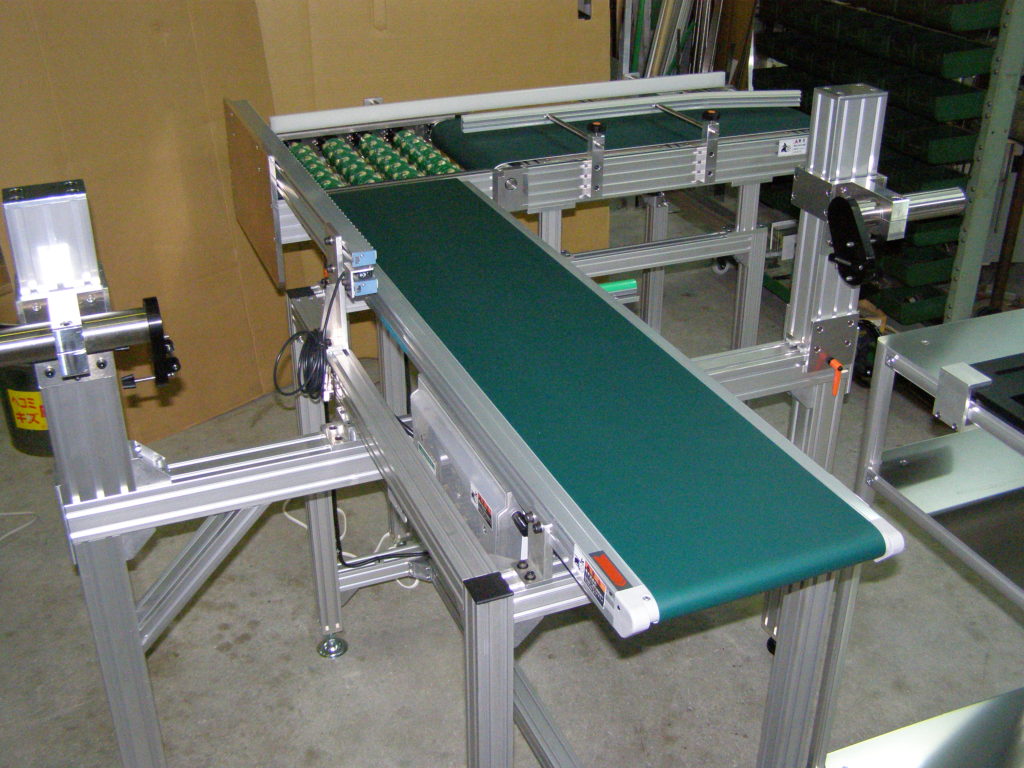

産業用インクジェット印字用 直角反転コンベア

できたのがこれです!

実際の動きを動画で。

Youtubeにて、動画をアップしていますので、動作はそちらにてご覧いただけます。

流れを簡単に説明します。

今回の搬送物は段ボールではなく、箱に入った製品です。 上流から製缶された箱が長手方向(辺の長い方)の向きでで排出されてきます。 しかし、印字を行い面は、搬送される長手方向の面ではなく、対角側の面なので、直角方向に向きを変えて搬送させる必要が生じました。

箱は突き当たって専用の反転ローラで90度向きをかえ、印字を行う面に流れを変えます。 動画上、インクジェットはありませんが、2基のインクジェットを使って両側から印字を行うような仕様になっています。

一方の面を基準にするため、箱サイズが変わる場合は、プリントヘッドの位置調整は片方だけでOKです。 印字後は、コロコンローラー上に排出されます。

※ 良ければ、Youtubeのチャンネル登録をお願いします!

これにより、スムーズな印字作業ができるようになりました。 これを使えば、箱の周囲全面に簡単に印字することができます。

時短設計®の視点で、印字作業が快適になる仕組みや環境をプロデュースしています。

2022/02/12 Re-Write