産業用インクジェットでも広い範囲への印字に対応した機種があります。 が、産業用インクジェットの場合では、インクや溶剤などのランニングコストの問題が生じます。 また、インクを使用するためインク飛散による周囲への汚れなども気になる要素です。

こんちは、

マーキング・コトはじめ、担当のけたろーです。

今日もありがとう、感謝です!

さて。

広い範囲へ効率よく印字を行う。

印字を行う際には、広範囲にたくさんの記載を行いたいという要求が生じる場合があります。

例えば、箱のようなパッケージの表面に内容物の情報を全て表記したいなどといった場合がそれです。 この時、品種が少なく、また、表記する情報が品種を通じて統一できるのであれば、プレ印刷(予め印字しておく)を指示して入荷するのが効果的です。

しかし、箱のサイズに種類があり、且つ、品種に応じて情報が異なるような場合では、プレ印刷は非効率です。 なぜなら、資材入荷後に品種ごとの区分管理が必要となるため、作業が煩雑になり余計なコストが掛かってしまうからです。

そんな時に一考したいのがレーザーマーカーを用いた印字方法です。

最近では、各メーカーから□300mm以上の範囲が扱えるレーザーマーカーが出されているので、そういった器材を利用すれば広範囲への印字に対応できます。

産業用インクジェットの場合、インクや溶剤などの消耗品が発生します。 印字する面積が広くなるとインクや溶剤の消耗も激しくなり、その分コストが嵩んできます。 一方、レーザーマーカーの場合では、消耗品として強いて挙げるならレーザー照射時の煙を吸引する集塵機用のフィルターくらいで日常的な消耗品がありません。

また、バーコードやQRコードへの印字を考えた時、産業用インクジェットではインクの滲みや汚れで、読み取りエラーへの懸念が免れません。 しかし、レーザーマーカーでは鮮明に対応できるため、そういった点でも有利です。

ただ、初期導入費用の面を考えるとレーザーマーカーは産業用インクジェットよりハイコストになります。 が、後に発生する日常の消耗品や作業そのものへのコストを鑑みれば、有益な投資であると言えます。

ランニングコストを抑え、且つ、広範囲に鮮明な印字を行いたいなら、絶対的にレーザーマーカーをお奨めします。

特性を活かしたカートンへの〝両面〟印字対応。

ご依頼を受けたクライエント様からの要求は、

・カートンの表面に内容物の明細を記載したい。

・片面ではなく両面に印字したい。

という内容でした。 それまでは、印刷のたびに〝判〟を作成し、その判で印刷するような専用の印刷機で対応していたそうです。 が、その印刷機も老朽化し、修理もままならないので、時代に応じた方法で刷新したいとのことでした。

印字を行う面積が大きく、また印字する情報量も多かったため、広範囲に鮮明に印字できるという特性を活かしたレーザーマーカーによる対応をご提案しました。

機体設計時の制約条件

機体を設計するにあたって、大きな制約がありました。 それは、要望される設置場所が2階の作業場であるということです。

2階への搬入を考えるにあたって、2階の窓から搬入するという方法がありました。 しかし、建屋の2階部分の外側には庇があり、窓もそれほど大きくないため、搬入口としては不向きでした。 また、仮にそこから搬入ができたとしても、ユニックを使うなど運送手段が大掛かりになり、コストも掛かってしまうことが予想されたため断念しました。

もう一つの手段として、普段、資材を2階へ上げる際に使われている〝1m角(四方1m)程度〟のゴンドラがついたホイストがありました。 装置を2階へ上げるには、これを使うしかなく、つまり、制約条件を満たすためには、ゴンドラに納まる機体サイズで設計を行う必要があるということでした。

搬入経路に対応したコンパクトな機体設計。

前述の要求事項である〝両面印字への対応〟を考えた場合、表面に印字した後、裏返して印字するという方法が考えられます。 しかし、この方法では反転させる機構が必要になり、機体が大掛かりになり得ます。

搬入経路の問題から〝ゴンドラに乗せることができるサイズ〟であることが大前提であるため、その条件に沿える方法を考える必要がありました。 そこで、カートンを〝立てて搬送させる〟という方法を見いだしました。 〝立てる〟ことで、裏返すことなく同時に両面への印字が可能になります。

この方法により、装置もコンパクトに設計することができ、無事にゴンドラによる搬入ができました。

効率よくカートンの両面へ印字を行う装置。

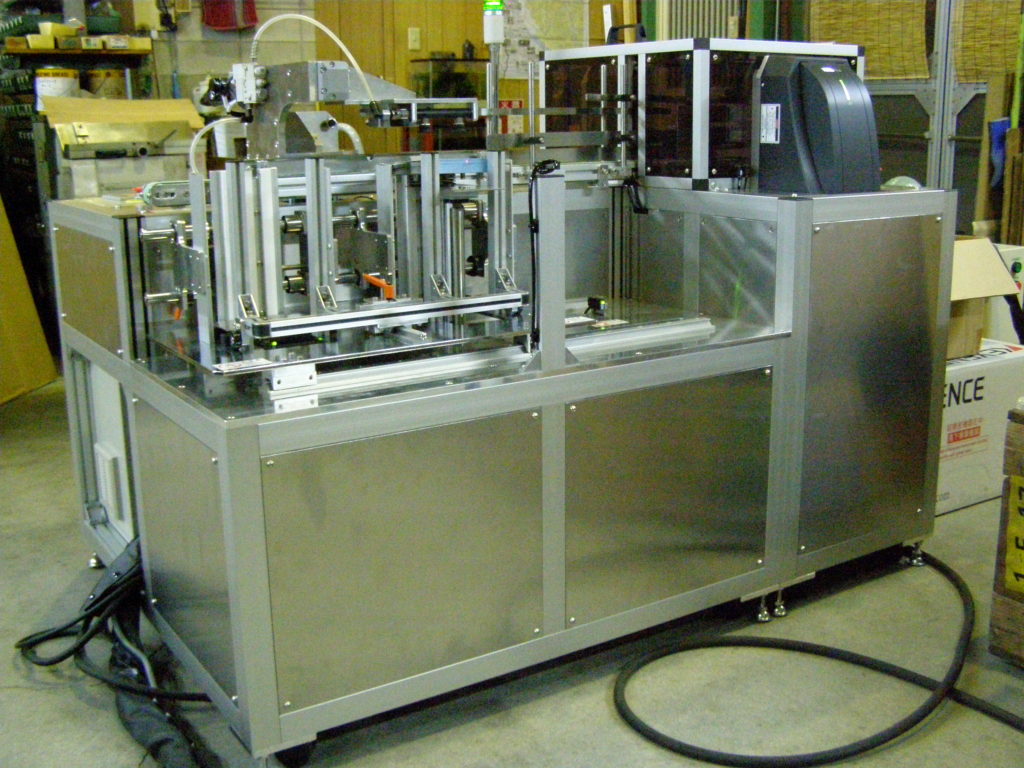

完成した装置がこれです。 機体を分割できるよう設計し、搬入時への対応としました。

両面印字対応カートン印字装置

スペアマガジンで、効率よく供給。

片側がスペアになるマガジンの採用で、資材補給時のタイムロスを低減しています。

動作を動画で。

動作を動画でご覧いただけます。

カートンを自動供給することで、作業効率を上げています。 印字内容はレーザーマーカー側のコントローラへセットします。 本機では枚数をセットし、スタートするだけで自動的に印字を行います。

補足(おまけ): レーザーマーカーを扱う上での注意点。

レーザーマーカーで印字を行う上での注意点は、『換気』です。 印字時はカートン表面のインクをレーザーで焼き飛ばすことになるため、かなりの臭いと粉じんが発生します。 特に、匂い敏感なスタッフがいる場合には注意が必要です。

使用される場合には、集塵機を設置するなど対策を十分に考えられるのがベターです。

時短設計®の視点で、印字作業を行っている現場がより快適になるような仕組みをプロデュースしています。

ビビッときたら、お気軽にお問合せ下さい!

2022/02/16 Re-Write