原料などを入れるときに使われているクラフト袋(通称、米袋)をご存知ですか? 毎日の生産で使うものですから、なるべくなら、そのコストも下げていきたいところですよね。

実は、クラフト袋もそのコストを下げることができます! 今からお伝えするのは、あまり知られていない〝とっておきな〟コストダウンへのアプローチです。

こんちは、

マーキング・コトはじめ、担当のけたろーです。

今日もありがとう、感謝です!

さて。

包装資材のコストダウン。

クラフト袋も一種の包装資材です。 なので、当然のことながらコストダウンの余地は大いにあります!

でもその前に少し質問です。 『コストダウンができる』と聞いた時、どんな方法をイメージされましたか?

これはダメ! やってはいけないコストダウンの方法。

もしかして、仕入れ先の業者に圧力をかけて、単価を叩くとか? そんなイメージを持たれた方もいるのではないでしょうか?? 確かに、仕入れ値を下げることができればコストダウンを図ることは可能です。 しかし、資材メーカーに強要して値段を下げさせるのは一番まずい方法です。

なぜなら、単価を下げられた資材メーカーは、その下げられた分のマージンを挽回しようと、袋そのものの材質を落としたり、検査工程を飛ばしたりといった『品質や工程をケチる』ような方法で対抗しようとする可能性があるからです。

… よく考えてみてください。

単価が下げられたら彼らの利益が圧縮されてしまうのですから、どこかで補わないと経営上厳しくなります。 そうなれば、それを使う側、即ち、あなた方の作業現場にも影響がでてしまう可能性が高くなります。

これがどういうことかと言うと… クラフト袋への内容物の充填は、概ね、機械で行われます。

即ち、袋の品質が低下するということは、機械上での袋の開封や封かんなどの処理にも影響が生じる可能性が高いということです。 こと、包装機械の動作は、包装資材の品質に影響を受けやすいのです。

仮に、機械上での処理がうまく行えたとしても、流通過程での品質に影響する可能性も考えられます。 そうなれば、会社そのものの信用にもつながっていく可能性があります。

もしそうなると、どこに責任を求めますか? 袋のメーカーですか?

でも、ちょっと待ってください。 資材メーカーの責任と言う前に、それを要求し受け容れているのはあなた方なのですから、完全に自己責任となるはずです。 ちょっと話がそれましたが…

オーバーかもしれませんが、コストダウンを安易にその方向で考えてしまうと、思いもよらぬことが起きるということです。 では、どうやってコストダウンを図っていけばいいのか? 安心してください! いい方法があります!

考え方を変えて、コストダウンを図る。

その方法とは、今までの考え方や捉え方を変えてみるということです。

ん???

…ですよね。笑 考え方や、捉え方を変える… ピンときませんよね。 どういうことか、簡単にお伝えします。

印刷をやめる。

結論から言うと、〝プレ印刷をやめる〟のです。

クラフト袋を使っている生産現場では、取扱いの製品名などを予め印刷して使っている場合がほとんどです。 この時の〝予め印刷して〟というのが『プレ印刷』になります。

プレ印刷を行っている場合、同じサイズの袋であっても、仮に、製品名が5種類あったとすれば製品名をそれぞれ印刷するため、5種類の袋が発生するということになります。 つまり、同じサイズの袋でも5種類の管理が必要になるというわけです。

袋のサイズや製品の種類が少ない場合は、コストとしてそれほどの影響はないかもしれません。 でも、種類が増えてくるとどうでしょうか? 管理スペースもさることながら、作業性と言う面で煩雑になり得ます。

たとえば、管理棚から袋をピックアップする際に品種を間違えてしまうなどというミスがそれです。 もし、誤った袋が流通してしまえば、最悪の場合、自主回収などといった事態にもなりかねません。

また、資材メーカー側の立場でみれば、5種類あれば5種類の印刷が必要になり、当然、その種類ごとの仕分け作業も必要になるため、印刷コスト+仕分け・管理作業費が掛かってくるということになります。 要は、作業手間賃の部分がクラフト袋の単価に反映されるというわけです。

とするなら…

合法的に資材の製作コストを下げる。

プレ印刷をやめて無地の袋を使うという選択をすれば、資材メーカーでの製品名の種類による仕分け作業などが不要になるので、資材の材質や品質を変えることなく卸単価を下げることができるはずです。

つまり、コストダウンにつながるというわけです。 またそれに加えて、あなた方の生産現場にとっても大きなメリットを生み出します。

無地ならサイズの管理を行うだけで済みますよね? 即ち、袋のサイズと製品名ごとに管理棚を分ける必要もなくなるので、管理作業と言う面でもコストダウンにつながるのです。

しかし、無地の場合、製品名や会社名もわからなくなってしまうという問題が発生してしまいます。 が、この問題は、社内で印刷(印字)するという方法で解決できます。 もう少し具体的に言うと、

プレ印刷を行う際は、会社名など全製品を通して〝共通化〟できる項目のみに限定して実施し、製品名や内容物表記など、必要な箇所だけ社内で印刷(印字)するという方法をとるのです。

ただ、クラフト袋の場合では古くからコーダーと言われる〝輪転(ゴム判)方式〟を用いた袋表面への印刷が行なわれていて、一部の(進んだ)会社さんでは、以前からそうした方法でのコストダウンの取組みはあったようです。

しかし…

コーダー(輪転式印字)での問題点。

輪転方式では、コーダーと呼ばれる器材のローラ部分に専用のゴム判を装着し、ゴム判にインクを転写させ、印刷(印字)を行います。 器材自体もそれほど高くないので、物流用途での段ボール箱などへの外箱の印字に、かなり以前から用いられてきました。 しかしながら、コーダーは便利な反面、その取扱いや作業性に少し難点があります。

ざくっと挙げると…

1.汚れる。

ゴム判を交換する際に手が汚れたり、また、インクで印字対象物が汚れてしまう。

2.ゴム判の付け間違え。

ゴム判の交換時に、ゴム判自体の取り違えや装着時の向きの間違えといったミスが起きやすい。

3.ゴム判の管理の問題。

ゴム判自体の管理を徹底しなければ、紛失してしまう可能性があり、また、使用環境によっては破損につながる場合もある。これらが生じると作業ができない状況が発生する。

… といった問題があります。

要は、作業自体が煩雑になってしまうということです。 また、製品へのトレーサビリティ(追跡調査)への対応が必須になりつつあることを考えると、コーダー自体が時代に合わなくなってきている点は否めません。

少し振り返って思うと、コーダーが広く用いられてきた理由は、簡単に言えばその当時、一番手軽にリーズナブルに印字ができたということです。 でも、技術が進歩して、もっと便利に印字ができる手段がたくさんでている今ではどうでしょうか?

産業用インクジェットを活用する。

コーダーに代わる方法として、産業用インクジェットの活用を挙げます。

インクジェットを使えば、当然、ゴム判等の交換作業も不要になるため、それに伴う作業上のミスがなくなり、対象物が汚れるリスクは低くなります。 また、データ管理ができるのでトレーサビリティが可能になります。

では、どのようなアプローチでインクジェットを使った作業を考えていけばいいでしょうか?

まず、準備すべきこと。

インクジェットを導入(購入)したからといって、すぐに活用できるわけはありません。 きちんと準備をして取り組まないと、かえって作業に支障をきたしてしまう可能性があるからです。

まず、印字する内容を精査・整理して、どの項目を共通化してプレ印刷とするか? どういった内容を印字項目とするか? また、クラフト袋に対しての各項目の印字位置などをまとめておけば、後の作業がスムーズになります。

なお、インクジェットを用いたクラフト袋への印字を考えた時、印字を行う内容にもよりますが、経験上、選択すべきインクジェットの性能・仕様には、印字できる文字の高さ(サイズ)と行数が関わってきます。

なので、そこそこ大きな面積への印字を想定しておく必要があります。 最近では、各メーカーから広い範囲の印字に対応した機種がリリースされていますので、メーカーに確認しておくことも大切です。

印字内容や印字する際の希望する文字高さ、レイアウトなどをメーカーに伝え、機種選定を行います。 その際は、お手持ちのクラフト袋にてサンプルを作ってもらうのが確実です。

機種が決まったら、それを運用していくにあたってのランニングコスト(インク代や各種消耗品に係るコスト)もしっかり確認しておかれるのがベターです。

手差しでのアプローチ。

印字作業を行う上で一番簡単な方法が、対象となるクラフト袋が搬送できる幅のベルトコンベアを用いて、そこに手作業にて袋を投入して印字をするという方法です。

この構成の場合、インクジェット本体、コンベア、インクジェットのプリントヘッドを設置する架台程度でおさまるため、設備費用の面から考えるとリーズナブルな投資で済みます。

しかし、手差しによる作業では、印字する枚数が多い場合には、作業者がその場につきっきりになってしまうため専任を配置するなどの配慮が必要になってきます。

印字工程に専任の係員を配置する…

この状況をどう捉えるか? が、手差しによるアプローチで生産現場を運営していく上での一つのポイントになります。

ではなぜ、これがポイントになるのかといえば、人手不足と人件費が高騰している時勢を考えると、適切な方法であるとは言い難いからです。 また、感染症対策が叫ばれる時勢を考えると、専任しかできないという状況がいいのかどうか?

ただ、会社の考え方もそれぞれあるため、これに関して言及するつもりはないのですが、なるべくなら、だれでも簡単に作業ができるという環境が望ましいですよね。

自動化でのアプローチ。

手差しに代わる方法として、自動的に袋を投入して印字を行うという自動機を用いた方法があります。

自動機を使えば、作業者がつきっきりで対応することもなく、また、印字を行っている時間で作業者は別の仕事をすることができるので、作業時間の効率化を図ることができます。 かつ、誰でも作業ができるため、専任は不要になります。

例えるならばコピー機のイメージです。 コピー機を扱う場合、専属・専任の作業者がコピー作業を行うわけではなく、コピーが必要な人が、都度、コピー機を使うというスタイルだと思います。 それと似た環境になるというわけです。

自動機によるアプローチは、誰にでも簡単に作業ができる環境になるため、作業者への作業負荷を下げたい! とか、作業現場の環境を変えたいというところにおススメです。 また、社会情勢的に人手の確保もままならない状況でもあるので、一考の価値はあります。

自動給袋機能がついたクラフト袋印字用の搬送装置。

そこで! クラフト袋を自動的に供給搬送して印字を行う装置をリリースました! 供給部のマガジンにクラフト袋を置いて、枚数をセットすれば全自動的に搬送を行います。 (印字データのセットは、インクジェット側のコントローラで行います。)

さて、ここだけの裏話を少しお話しますね。

クラフト袋の特性。

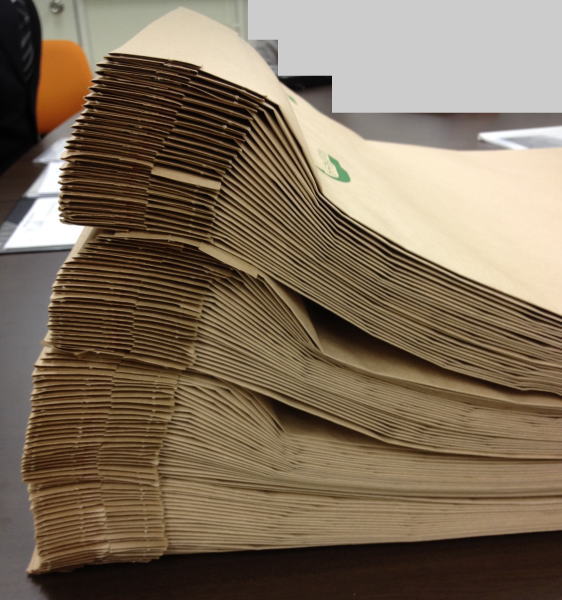

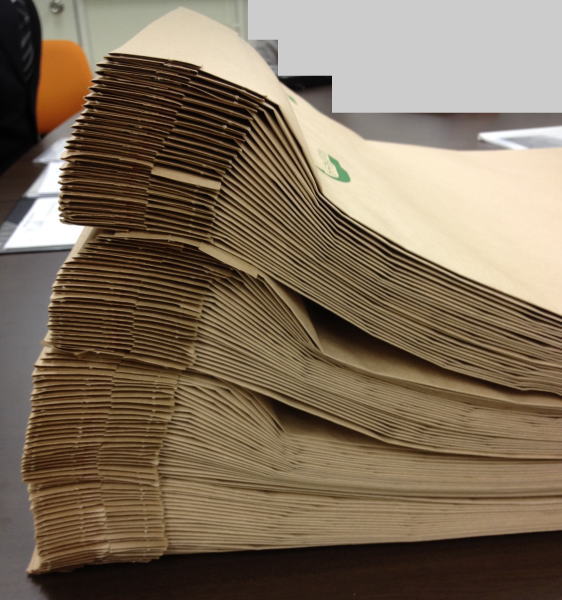

クラフト袋は1枚だけ見ていると平たくて、とても扱いやすいように見えます。 しかし、ある程度の枚数を積み重ねると下の画のように『扇形』になってしまうのです。 これは、袋の底にあたる部分の厚みが積み重なることで生じてしまう現象です。

当然のことながら、この状態をどう対処するか? が、設計する上での最大の難関になりました。 その部分を重点的に考え、ようやくリリースしたのがこの機体です。

リリースした機体。

バックが汚いのはご愛嬌と言うことで… 笑

外観

供給部分

プリントヘッドの位置調整

印字後の受け用ワゴン

プリントヘッドの位置調整は、予算の都合で手動式で対応しました。 電動による対応ももちろん可能です。 当然、電動にした方が、より一層作業性は高まります。

動画で!

動作を動画でご覧いただけます。

如何だったでしょうか? これで、クラフト袋のコストダウンが図れるはずです。

時短設計®な視点で、印字作業を快適にしていく仕組みをワンオフで創っています。

インクジェットのメーカー問わず、対応します。

ご相談はお気軽にどうぞ!

ビビッときたら、お気軽にお問合せ下さい!

2022/01/31 Re-Write

2022/02/19 Modified