唐突ですが、ベルトコンベアって、ご存知ですか?

恐らく、設備関係をされている方ならよくご存じかもしれないですね。

こんにちは。

マーキングコトはじめ 担当のけたろーです。

今日もありがとう、感謝です!

さてさて、本日の話題です。

まず、ベルトコンベアの話し。

『ベルトコンベア』。

名前だけでも? 知ってる…? かな? 恐らく、一度はその名前を聴いたり、名前は知らなくても現物をみたりしてるはずです。

ちなみに、Conveyor(コンベア)自体に〝運搬〟とか〝搬送〟と言う意味があるので、よく使われている〝コンベア搬送〟という表現は、2重表現になってるのでは? なんて、思ったりしてます。笑

話を戻して…

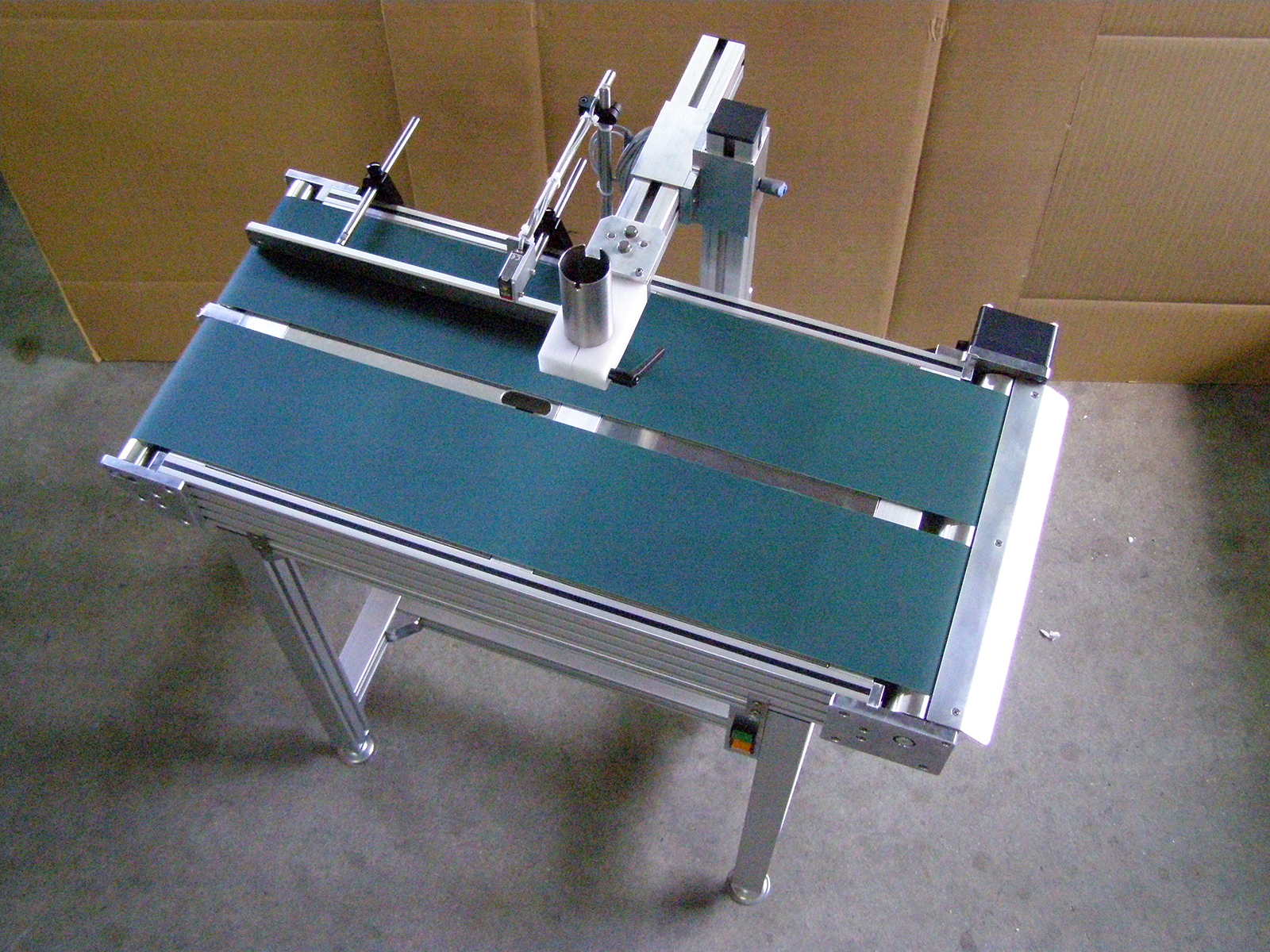

ベルトコンベアとはベルトを使った搬送装置で、物流(モノを運ぶ)の基本的な装置です。 ちなみに、インクジェットでの印字を行う場合では、〝基本中の基本的〟な部類に入ります。

なんで基本なのか? っていうと、インクジェットで印字を行う場合には〝モノを動かさないと印字ができない〟から。 だから、印字を行う対象となるモノをベルトコンベアで搬送(動かす)のが一番手っ取り早く、オーソドックスな方法になっているというわけです。

モノ(対象物)にもよるのだけど、インクジェットで印字したいって言われると、ごく一般的には、まずベルトコンベアで搬送できるかどうか? ってところから考えるくらい基本中の基本なのです。

ちなみに、コンベアメーカーと言われる搬送機器メーカーさんが規格品として販売されていて、価格で言えば、ピンキリですが、だいたい10万以下くらい~って感じでしょうか。 メジャーなコンベアメーカーで言うと、ボクが知ってる中では5社くらい。 購入品としてうちが使うのは、そのうちの2社くらいです。

ベルトコンベアって、簡単そうに見えるけど。

ところで、ベルトコンベアっていうと、機械的にはすごくシンプルな部品で構成されていて、それを見ているとすごく簡単そうに感じるんですけどね… ところが、どっこい! xxxなのです。(´Д`ι)アセアセ

実をいうと、インクジェット絡みの仕事を頂くまで、ベルトコンベアって手掛けたことがなかったんです。 ご縁がなかったというのが正解なのかもしれませんが、コンベアメーカーの規格品を仕入れて組み込んだことがあっても自分たちの設計で作ったことはありませんでした。

ある日、初めてベルトコンベア製作のご依頼を頂いた時

けい

けいコンベアなんて、簡単やん!!

楽勝!!

な~んてタカをくくってました。 けど、実際につくってみると、これがもう・・。 タ・イ・ヘ・ン!!

ぶっちゃけ、その時の感想は、

(/||| ̄▽)/ゲッ!!! こんなにやらしいの?

受けんかったらよかった!!

っていう感じでした。

図面で書けば、ほんと簡単そうに見える。 だけど、実際につくってみると予想に反することばっかり。(´Д`ι)アセアセ

ベルトは〝生きもの〟。

予想だにしなかったのが、ベルトの蛇行です。

【ベルトは蛇行することなく、歪みなくまっすぐ走行する!】 というイメージで捉えていたのが、大ハズレ!!

そんなのはあくまで〝イメージ〟な理想であって、実は幻想。 ちゃんとしたツボを抑えないと、とんでもないことになるんだって、痛感させられたのです。 もっとも、そのツボにはまったお陰で、いろいろ勉強になりました。実際に作って、動かしてみて、図面の画だけじゃわからなかったことが身を持って理解できたんです。

それは何か?っていうと、『ベルトは絶対蛇行するもんだ!』 っていう認識がまず必要だっていうこと。

設計の図面上は、ローラ(プーリー)の巾に対して、ベルト巾もセンターで均等の配置に図を描きます。 だけど、実際にはそうはならない。 実際にセンターで走行するのはラッキーなケース。 ローラー(プーリー)のどちらかに寄って走行しっています。 それに、ベルトは、まっすぐに走行してるように見えて、実は、絶えず左右に揺れながら走行しているのです。

ぴたっ! って、振れ幅0(ゼロ)で流れるってことはまずなく、僅かでも、プラスマイナス、左右に揺れながら流れているっていうのが正解です。 つまり、わずかながら左右の揺れ=蛇行を繰り返しながら走行しているのです。

ベルトコンベアで重要なポイントは、その蛇行の振れ幅を如何に小さく抑えることができるか? です。

ベルト蛇行のメカニズムを知る。

蛇行が起きるメカニズムは、ローラ(プーリー)の形状だったり、フレームの強度だったり、ベルトそのものの出来だったり、搬送させるモノそのものだったり… 色んなファクターが関与しています。

設計する上では、蛇行を矯正できるメカニズムが大切なのですが、それも矯正できる許容範囲にあってのこと。 許容外の蛇行が始まってしまうと、当然、抑えきれなくなってしまいます。

一旦、蛇行が起こってしまうともう収拾がつかなくなってしまい、最悪は、ベルトが落ちたり、縁がほつれてボロボロに破損したり…

なので、物理的な作り込みも重要な要素なのですけれど、やはりというか、当然のことながら初期設計が重要になってくるっていうわけです。

特に、機長の長いやつなど、きちんと対策しておかないと、もう… ほんと

生きてるんちゃうか??

っていうくらい生き物(化け物!)みたいになって、収拾がつかなくなってしまうのです。

〝蛇行レス〟仕様はほんとに有効か?

その後、蛇行について調べていると〝蛇行レス〟というキーワードにぶち当たり、市販メーカーのコンベアには『蛇行レス』と名付けられたラインナップがあることを知りました。 どういうものかと言うと、

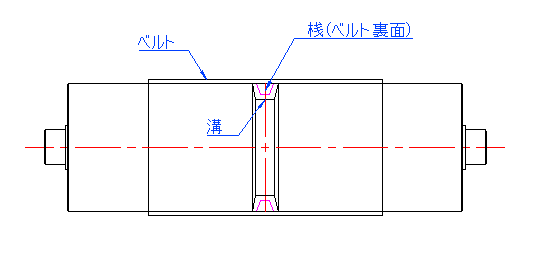

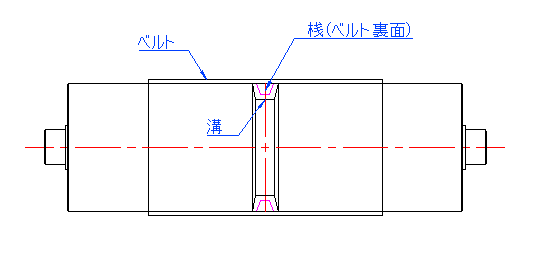

ベルトの裏に紐状の桟(コード)が接着されていて、プーリー側には、その桟の凸部分を逃すような溝が仕込まれているという構造です(下図参照)。 桟をつけることで、その桟が蛇行時の『防波堤』的な役目になるという理屈で、『蛇行レス』としているようです。

その方法で、ほんとに蛇行を阻止してくれるのかな? って… ちょっと興味をもったので、実は、うちもその構造を真似て創ったことがあります。 結果…

ちょっと、ネーミングが誇大じゃないか?

『蛇行レス』って言葉だけを見れば、蛇行が完全になくなるようなイメージに思えますよね? それに、蛇行レスになる理屈を聞かされると、なんだか妙に納得させられてしまいます。 だけど、実際に作ってみてわかったのですけど… ダメでした。

よく考えると、どんな状況であれベルトは絶えず 〝揺れながら〟 走行してるわけですから、裏面に桟を付けたところで蛇行がなくなるということにはならないのです。

むしろ、蛇行レス仕様の中で大きな蛇行が起こってしまうと、かえって悪い状況を生んでしまいます。 それはなぜか? というと、蛇行レスの構造上の問題に起因します。

前述した図の通り、蛇行レスでは、まず、ローラやフレームに桟を通すための溝が必要になります。 蛇行の揺れ幅がその溝幅内に納まってるうちはまだいいのですが、その溝幅から外れてしまうと桟が溝の外に乗り上げる形になってしまうという状況が生まれるのです。

溝の外へ乗り上げようとした桟が、また溝に戻ろうとするという動作の繰り返しで、桟の厚み分の上下運動が始まってしまい安定した搬送ができなくなってしまうのです(全て経験談です)。 こうなると、インクジェットの印字では致命的になってしまいます。

むしろ、蛇行が発生しやすい… かも。

蛇行が発生するメカニズムは、その一因としてベルトの出来(品質)にも関係してきます。 ベルトの潜在的なクセが、ベルトの走行に影響を与えるのです。

ベルトの製作工場曰く、ベルトの裏面に桟を貼る場合、手貼りになるとこと。 要は、手作業で貼り付けていくわけです。 それなりの治具を使って貼っていくのでしょうけど、ベルトの真センターでの貼付を指示をしたとしても、製造許容差の範囲で微妙にずれる場合があるのは否めないのです。 それに桟自体もまっすぐでなく、撚れている場合もあります。

繰り返しますが、これはベルトの製造メーカー自らが言われていることなので間違いはないです。 また、諸々の製作時の影響があるので、実際にベルトを走行させてみないと何とも言えないってのが実状だとも言われていました。

つまり、桟付きのベルトは桟を貼らないフラットなベルトより製造過程での影響がでやすいのは否めないのです。

それに加えて、ローラやフレームに溝を入れるっていう構造を創る側からいうと、めんどくさい(手間な)部類になりますから、ぶっちゃけ、金額的にもちょっとアップします。 なので、割高な割にあんまり効果が期待できないってことを思うと、蛇行レスって、正直おすすめではないです。

じゃぁ、どうやって蛇行を抑えるのか?

それについては、ここでは、あえて話しませんが…、たくさん製作に関わってきた経験でいろいろ知恵と技術(=ノウハウ)をもっていますので、ご相談はお気軽に!

蛇行の際は、早めの処置を!

今までお伝えしてきたとおり、ベルトコンベアを導入される際には、『ベルトは蛇行するもの!』という前提はアタマの片隅に置いておかれた方が無難です。

搬送に支障をきたすような大きな蛇行は論外ですけど、ゆれながらでも脱落することなく許容内で納まって走行してるのであれば、安定して走行しているってことになります。

また、ローラ(プーリー)の中央でなく、端に寄ってベルトが走行していたとしても、その場所からズレルことなく走行してるのであれば、それはそれで安定しているっていうことになります。

でも、もし、ベルトの縁にほつれがでてるとか、コンベアのどちらかの側に寄っていくような現象になっている状態をそのままにしていると、ベルトそのものに影響をきたしたり、強いては、コンベアそのものに影響を与えてしまう場合があったり、搬送してる商品自体にも影響がでてくる可能性があります。

ともあれ、蛇行に気がつたら早めに調整するのがベターです!

印字用コンベアのお問い合わせはお気軽に!

2022/01/26 修正・加筆。