ご存知でしたか? 容器の底面印字などでよく用いられるグリップコンベア。 選び方を間違えると、〝大損〟します!

こんにちは。

マーキングコトはじめ 担当のけたろーです!

いつもありがとうございます。 感謝しています。

さて。

グリップコンベアとは?

グリップコンベアって、ご存知ですか?

実は、この話題、かなり前にアメブロの方にも書いてるのですけどリライトってことで。 ちなみに、アメブロの方は、こちらのブログ(サイト)を作ったので現在放置状態です。w

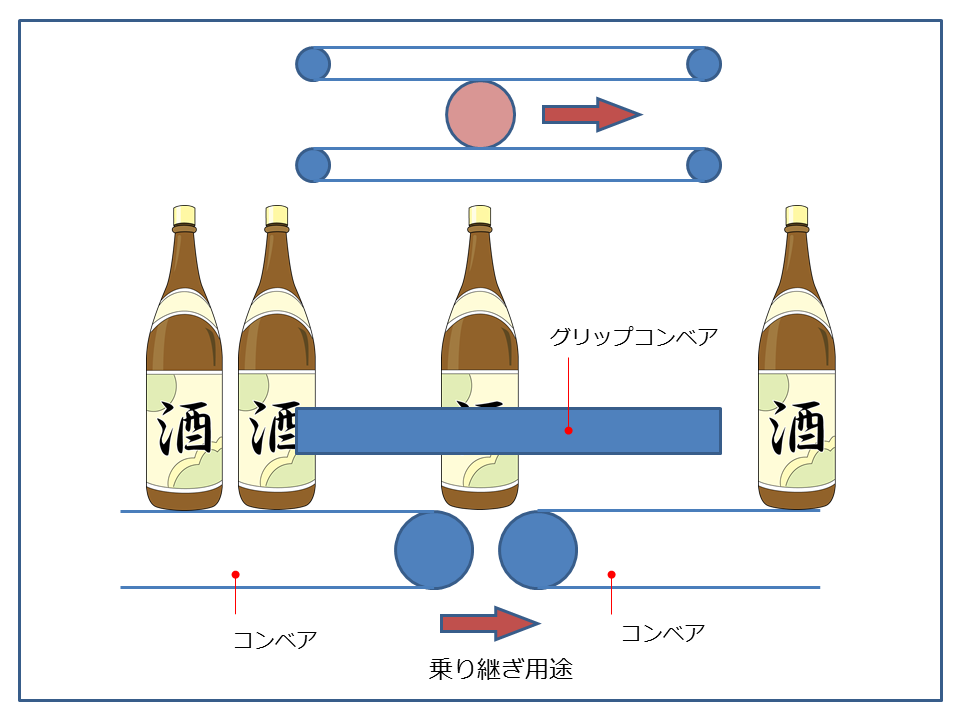

ごくごく一般的な平ベルトコンベアがベルトの上にものを置いて運ぶのに対して、グリップコンベアは対面に配置したベルトの間にモノを挟んで(グリップして)運びます。

抱き込みコンベアと言う方もおられるようですけど、ボトルなどの容器の底面にインクジェット等で印字を行う場合や、ある搬送経路でコンベアAからBの間の乗り継ぎが不安定になる場合の橋渡しといった用途などの場合に使われるコンベアです。

少し具体的に言えば、例えば、下の図のような場合を想定すると、左側のコンベアから右側のコンベアへの乗り継ぎを考えた時、一升瓶などのような品物の場合、乗り継ぎに傾倒してしまう可能性があります。

こと、一升瓶などの場合は、傾倒すると割れてしまうことがありますので取扱いがシビアになります。 そういった場合、グリップコンベアを使えば、ワークを〝ホールド〟して搬送させることができるので、安定したラインを構築することができます。

また、瓶の場合に限らず、自立しずらい商品などの搬送にも広く用いられ、グリップして搬送する間に容器底面へのアクセスが容易になることを利用して、容器底面への印字を行う際にも活用されています。

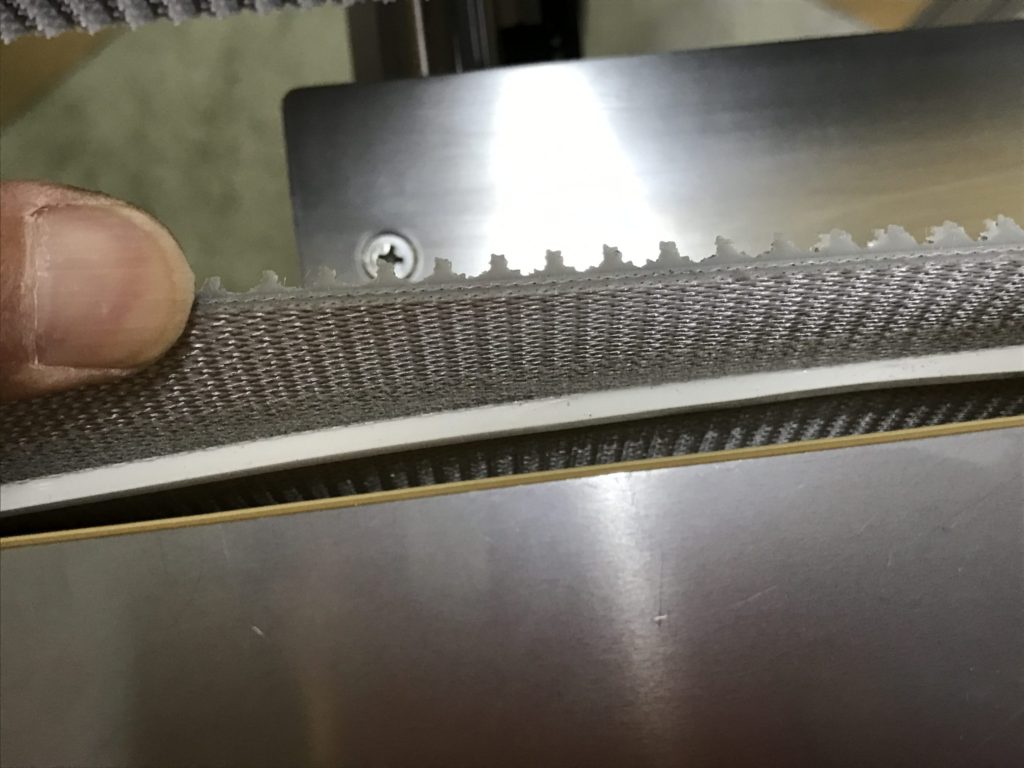

グリップコンベアの実物。

グリップコンベアがどんな形をしてるか? と言うとこんな感じです。 下の画は以前うちでつくった機体です。

Grip Conveyor

Grip Conveyor

グリップコンベアの構造的特徴。

一番大きな特徴は、ベルトとベルトで挟んでモノを運ぶため、〝2本のベルトを同期させ、同じスピードで走らせる必要がある〟ということです。 グリップコンベアの中には、製作コストを抑えるために、インダクションモーター(汎用モーター)で製作されているものもあります。 が、インダクションモーターの場合、2個並べて使う際には、同期性がうすい(※)ので、各ベルトのスピードがかなり難しくなります。 (※同期性;処理のタイミングが合わせやすいかどうか?)

では、なぜ同期性がうすいとダメか? というと、それぞれのベルトのスピードが合わない場合、例えば、円筒形のワークなどではワークが回転してしまうのです。 ワークが回転してしまうということは、例えばインクジェットで印字する場合には、文字が整わなくなってしまうという問題が起きます。

グリップコンベアの用途では、瓶のように不安定で、且つ円筒形のモノの底面に印字するっていう場合が多いので、ワークが回ってしまうっていうことになると致命的です。

ハイグレードなモーターの採用で問題回避。

この問題を解消するため、うちではブラシレスDCモーターを採用してます。(ちなみに、モーター駆動を1つでできるものも、一応開発段階にあります。)

ブラシレスDCモーターの場合は、インダクションモーターと違ってある程度の同期性があり、またトルクにムラもないため、安定した搬送を行うことができます。 しかも! モーターの効率がよく、ECOなのです。

インダクションモーターに比べモーター自体の価格はあがりますが、作業現場での操作性や作業効率を考えると、全然変わってきます。

実は、ここだけのハナシ…

初めて製作したグリップコンベアはインダクションモーターを使って、作りました。 受注した予算を考えての採用だったのですが、完成した機体では、スピードの調整にかなりの時間を割くような結果に陥ってしまいました。 汗

モーターのスピードコントローラをちょっとさわるだけで、それぞれのスピードがすぐにズレたり、スピードが揃った!と思っても、徐々に合わなくなってきたり。 まぁ、なんとか、納めることはできましたけど…

そもそも、インダクションモーターは単体で使われることを想定したモーターですので、同期性能は含まれていないのです。ものすごく勉強になりました。苦笑

選択時に注意すべき事柄。

スピードの同期性の他に、注意すべきポイントがあります。 これは、場合によってはものすごく重要な事柄になりえます。 そのポイントとは、〝ベルトの裏側の構造〟です。

使用されているモーターが何であるかは外観で判断することができますが、ベルトの裏側となれば、外観では判断ができません。 だからこそ、注意が必要なのです。 なぜ、注意が必要なのか? というと、

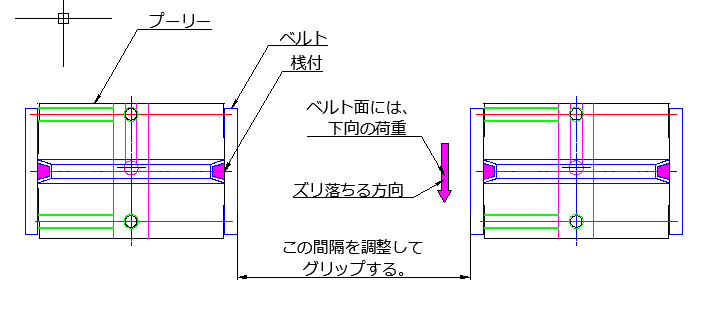

グリップコンベアの画像を見て頂いてわかると思うのですけど、グリップコンベアはベルトを縦向きで使います。 つまり、一般的な平ベルトコンベアと違って、〝ベルトの脱落の可能性を考える必要がある〟ということです。

縦向きに使用する場合、ベルトには常に下向の力がかかっています。 つまり、常に下に落ちようとする力が働いてるわけです。 でもそれは、テンション(張力)によって支えられているのですけど、問題になるのはベルトの走行中です。

走行時のベルトは、常に一定の『位置』で走行しているわけじゃなく、少なからず、蛇行しながら(揺らぎながら)走行しています。 言い換えれば、復元を繰り返し(揺らぎ)ながら、常に安定する方向に向かって走行してるとも言えます。

ベルトがただ走行しているだけなら特に問題は生じませんが、コンベアとはモノを運ぶためにあります。 ワークをグリップした瞬間にベルトには負荷がかかり、『安定状態がなくなる』という状態が生まれます。

この時、ベルトの揺らぎ(蛇行)の巾が、安定を保つ揺らぎのキャパ(振幅の巾)内に収まっていれば問題はないのですが、それ以上の状況が生まれてしまうと、ベルトの脱落(プーリーから外れる)というトラブルが発生してしまうのです。

ベルトの脱落を防ぐ。

ベルトの脱落が発生してしまうと、生産ラインであればラインがストップしてしまうため、当然、生産に支障がでてしまいます。 最悪の場合、搬送しているモノの損傷といった結果を招いてしまいます。 それのみならず、リカバリするには時間を要することなるため、作業時間に対するロスも免れません。

毎回それが発生してしまうともなれば、被害は甚大になってしまいます。 では、それをどうやって防ぐか?

そこでポイントになるのが、『ベルトの裏側の構造』というわけです。 これは一つの方法なのですが、うちでグリップコンベアをつくる場合には必ず裏桟をつけています。

あまり加味されないベルトの脱落対策。

ボクが知る限り、ベルトの脱落についての対策はあまり加味されていないようです。

なぜなら、一部の商社や、一部の営業マンの中には『安くないと売れない』という考え方があり、この機能を付加することで機体に対する製作コストが上がってしまうということへの懸念が背景にあるからです。(…と推察してます。)

当然のことながら、裏桟をつけない方が製作コストは安く抑えることができます。 ベルトに裏桟をつける場合、プーリーやフレームに桟を逃がすための構造が必要になり、部品代や製作コストそのものが上がってしまい、それは売価にも影響してきます。 対応を除外し、製作費を抑えることで、その分、売価が安くできる(穿った言い方をすれば、仕入れが安くし、その分高く売れる。)というわけです。

グリップコンベアは、概ね、容器の底面への印字で使われる場合が多く、また、その対応はインクジェットメーカーからの提案でもたらされることがほとんどです。 それを導入するユーザー側の知識や認識が甘いと、運用を開始してから思わぬトラブルに巻き込まれてしまうという事態に繋がりかねません。

実際、そういうトラブルも何度か聞いたことがあります。

確かに、安価な価格で購入されていたようでしたが、初期導入費用を抑えれたとしても、これから続けていく作業への影響を考えると… どうでしょうか? そのようなトラブルを抱えたところでは、結局、買い直しを余儀なくされているようです。

半ばフェイクなスペック伝達。

グリップコンベア自体の価格帯を下げる方法の一つとして、【搬送能力】の面での捉え方もあります。 そのラインに対して〝必要最低限の搬送能力〟な器材を薦めることで、製作コストまたは、売価を抑えるという方法がそれです。

ボクの知る限り、ベルトの脱落に関するトラブルの多くは、販売者側の伝達不足の面があるのは否めません。 その辺りの情報を曖昧に伝えて、販売した結果であるとも言えます。

まず、搬送能力についてお伝えしておきます。 搬送能力とは、

コンベアの搬送区間で搬送できる総重量のこと。

です。

つまり、機長(コンベアの長さ)が800mmだったとする場合、機長の距離(800mm)を通過する間に許容できる重さということになります。 具体的に言うと、搬送能力:1kg を想定した時、例えば 500g/1本 の製品を扱う場合、500gx2本=1kgなので、そのグリップコンベアでは〝2本〟搬送させることができる ということになります。

搬送能力に見合った範囲内での運用であれば、特に問題はありません。 しかし、そうではない場合に問題が発生します。 つまり、この例の場合で言えば、

3本以上になると1kgを越えてしまうため、能力オーバーになり、トラブルが発生する可能性があるというわけです。

使用するユーザーからすれば 〝なんで??〟 という状況になってしまうのは否めませんし、もし、それが頻発するようであれば、

アカンやつ買わされた!

という感情がでてしまうのも頷けなくはないです。 しかし、いずれにしても、その状況が生じることによる作業現場での損害や不利益の方が大きいのです。 作業が止まってしまうのですから、本来その時間でできたであろう作業におけるチャンスロス(機会損失)や、トラブルに対応しなければならないスタッフのモチベーションの低下、それに、商品が破損してしまった際にはそのコストロス… などなど、多くの損失が発生してしまいます。

しかし、これらは、販売者側だけの問題ではありません。 前述した『安くないと売れない』という営業がいる一方で、どんなものであれ『安い物しか買わない』というユーザーがいるのも事実ですから、たがいの〝安さの追求が招いた悲劇〟とも言えます。

まとめ。

〝安価な器材を購入して対応することが悪い〟ということではありません。 安価であっても、自分たちの現場の使用環境に見合うスペックや、自分たちが満足する作業性や使用感が得られるなら、特に問題はないでしょう。 それに、企業方針として〝コストを優先〟するのであれば、それはそれで構わないと思います。

気をつけたいのは、買った後の〝後悔〟です。

こと、少なくとも『買わされた』などと遺恨を残してしまうような買い方はさけるべきです。 いずれにしても、器材を使っていくのは作業現場のスタッフさんです。 どうせなら、ストレスなく作業ができ、作業現場が楽になって、作るモノが品質よく綺麗にできるようになることが第一だと思います。

自分たちの用途や使い勝手を無視して、安物買いの… にならないことを願うばかりです。 適正な判断基準や知識を持って、選ぶようにしてくださいね。

時短設計®の視点で、より快適な印字作業現場をプロデュースしています。

2022/02/08 Re-Write