こんちは、

マーキングコトはじめ、担当のけたろーです!

今日もありがとう、感謝です。

さて、本日の話題は、

段ボールなどの副資材のコストダウン(・・の可能性)についてです。

段ボールなどの副資材のコストダウン(・・の可能性)についてです。

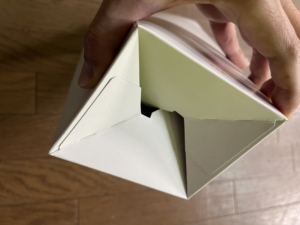

甥っ子がアパートから荷物を引き上げて、うちの工場に置いていったのですが、

その荷物を見ていてちょっと思ったことがあるんです。

引っ越し用にスーパーからもらってきた某菓子メーカの段ボールが、

ふと、目とまって、

おや、おや? コストダウンできるのに・・もったいなぁ!

と、思ってしまったんですよ。これって、職業柄なんでしょうねぇ。

あ、段ボールって、こんな感じです。