底面印字は、グリップコンベアだけじゃありません

底面印字というと、

グリップコンベアを思い浮かべる方が多いと思います。

たしかに、底面印字において

グリップコンベアはポピュラーで、安定した方法のひとつです。

ただし、万能というわけではなく、いくつか注意点もあります。

グリップコンベアが苦手なケース

例えば、次のような条件では適用が難しいことがあります。

- 変形しやすい素材の容器

- 小さすぎるもの、薄すぎるもの

- 自立できない形状

- 作業者が恐怖感を感じやすい運用

つまり、「そもそもグリップできないもの」については、

構造的に適用できません。

特に最後の「作業者への恐怖感」は、

意外と見落とされがちなポイントです。

グリップコンベアに手投入する場合、

走行しているベルトの近くまで手を近づける必要があります。

人によってはそれが怖く、恐る恐る投入してしまうことで、

- 正しくグリップされない

- 搬送姿勢が乱れる

- 印字が歪む

といったトラブルにつながることもあるんです。

それでも、底面印字には大きなメリットがあります

ここで、

なぜ底面印字が選ばれるのかも整理しておきます。

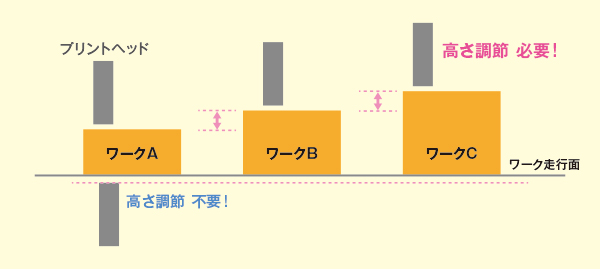

底面印字の一番のメリット

それは、

プリントヘッドの高さ調整が不要になること

(=高さを一定に保てること)です。

製品サイズが複数ある場合、

上面印字ではサイズが変わるたびに

プリントヘッドの高さ調整が必要になります。

この作業は、

- ヘッドスタンドの構造

- 作業者の慣れ

- 再現性の有無

に大きく左右されます。

高さを戻したつもりでも微妙にズレてしまい、

「前と同じ条件に戻らない」

というケースも少なくありません。

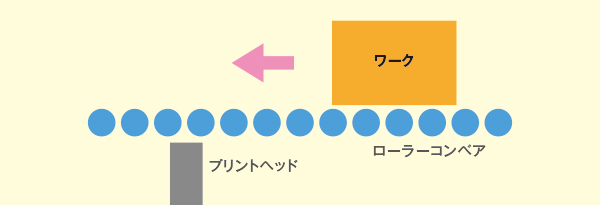

一方、底面印字であれば、

こうした調整作業が不要になり、

日々の作業性が大きく向上します。(下図参照)

毎日の作業性を考えると、このメリットは大きいです。

グリップコンベア以外の底面印字アプローチ

ここからは、

グリップコンベア以外で底面印字に対応する方法を

3つご紹介します。

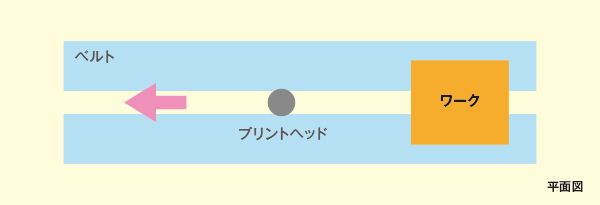

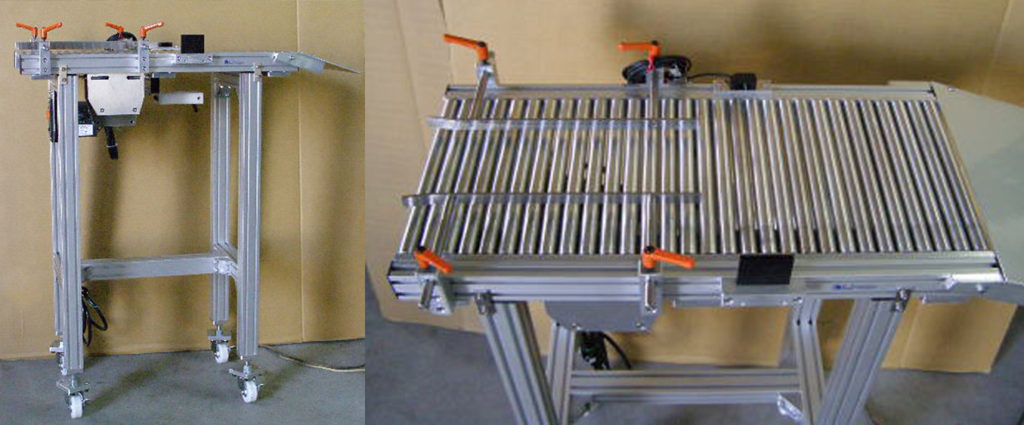

① ダブルベルトコンベアによる方法

2本のベルトを平行に配置し、

その間をまたぐようにワークを置く方法です。

向いているケース

- グリップすると壊れてしまう素材

- 薄物・軽量品

- 作業性を重視したい現場

通常のベルトコンベアに近い感覚で扱えるため、

作業者にとっても負担が少ない方法です。

選定時の注意点

- プリントヘッドの印字距離が確保できるか

- ワークサイズがベルト間隔より小さくないか

- 転がらない形状かどうか

特性を理解したうえでの選定が重要になります。

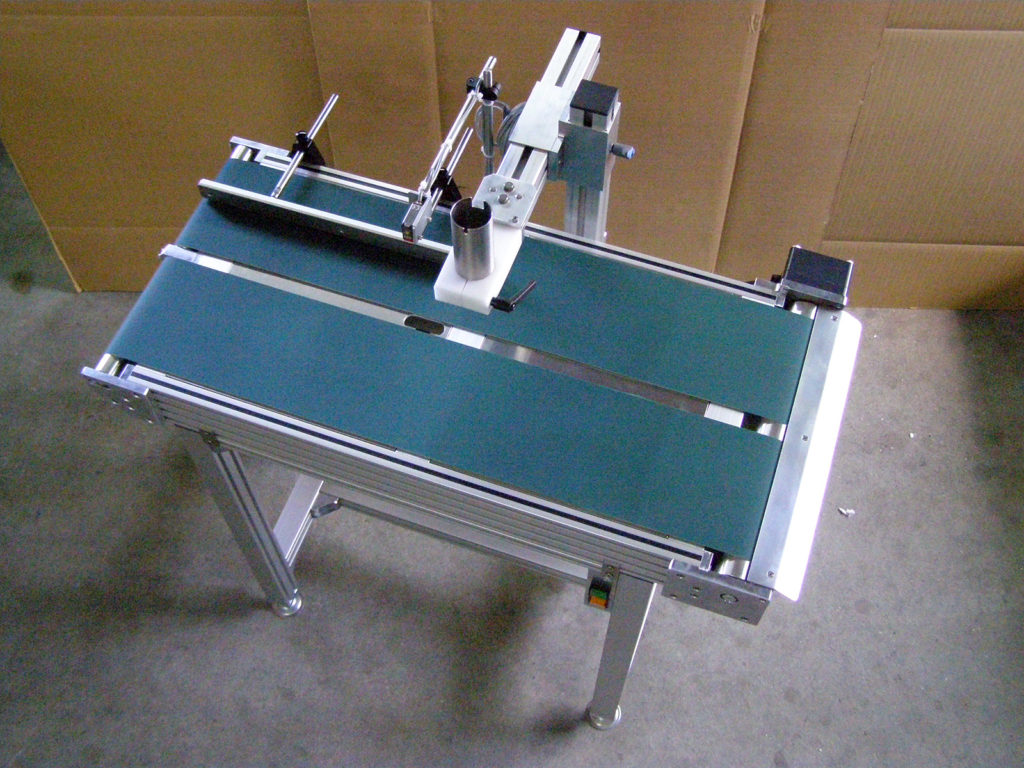

事例

贈答品など、

オーバーラッピングされた箱への底面印字。

サイズ違いに対応できるよう、

ハンドル操作でベルト間隔を調整できる構成とし、

搬送中に整列させながら印字を行いました。

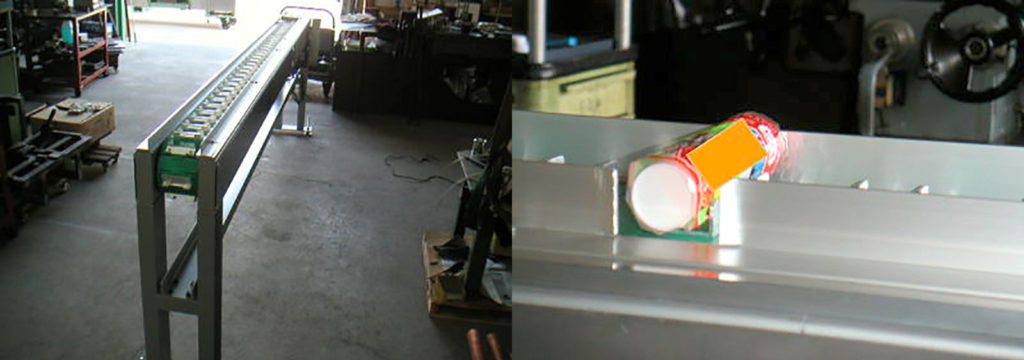

② ローラーコンベアを使う方法

ローラの隙間を利用して、

下側から印字を行う方法です。

向いているケース

- ガラス瓶など、底面に窪みがある容器

- 平たい容器(化粧品など)

ガラス瓶の他には、

プラスチック製で厚みのない浅い容器なども

この方法を用いることができます。

例えば、化粧品など平たい容器に入った

ハンドクリームなどです。

注意点

- 印字後のインク汚れ

- 小さすぎるワークは不向き

ただし、

汚れ対策については機械的な工夫で対応可能です。

事例

ジャム瓶のようなガラス容器への底面印字。

底面の窪みを活かし、

ローラ汚れを防ぐ構成で対応しました。

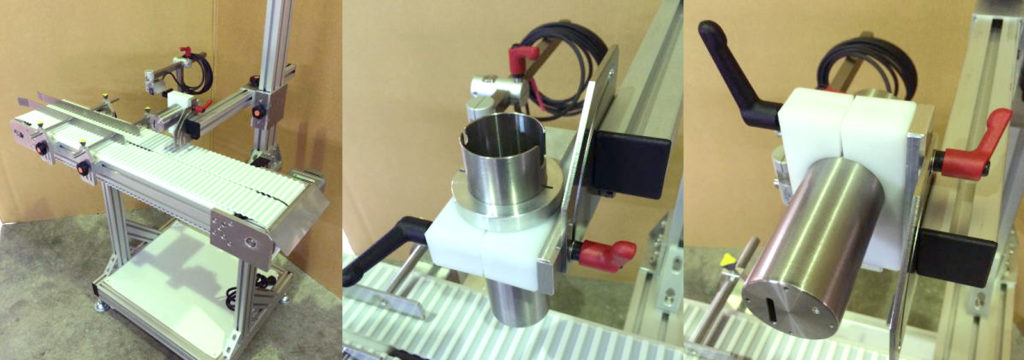

③ 専用機で対応する方法

形状が決まっている場合には、

専用機で対応するという選択肢もあります。

専用機が向いているケース

- 円筒形で転がりやすい容器

- グリップや通常搬送が難しい形状

事例①:細長い円筒容器

転がり防止用のアタッチを設け、

手投入で横から底面印字を行う構成です。

事例②:多品種容器への対応

化粧品容器など、

形状が多岐にわたるケースでは、

- 容器サンプルをお預かり

- 1台で複数形状に対応

- ヘッド角度を自在に変更

といった構成で対応しました。

上記の装置の動画がこちららです。

容器形状に応じてプリントヘッドの向きを切り替えながら、安定した搬送と印字を行っています。

容器だけでなく、カートンや箱形状にも応用可能な構成です。

この方式が向いているケース

この多品種対応コンベアは、

「底面印字はしたいけど、方法をひとつに割り切れない」

そんな現場に向いています。

たとえば、こんなケースです。

- 化粧品など、容器形状・サイズが多岐にわたる

- 円筒・角形・平たい容器などが混在している

- 容器だけでなく、カートンや箱形状にも印字したい

- カタログ、冊子のようなものにも対応したい

- グリップコンベアでは、つかめない・不安定になる容器がある

- ローラやダブルベルトでは、対応しきれない形状がある

あらかじめ取り扱う容器サンプルを整理したうえで設計するため、

「この形はダメ」「このサイズは無理」 といった制約を減らし、

一台で幅広く対応できるのが特長です。

導入前に知っておきたい注意点

一方で、万能というわけではありません。

導入前に、次の点は押さえておきたいところです。

- 汎用品ではなく、用途整理ありきの設計になる

→ 事前に扱う容器の洗い出しが重要です - 容器が頻繁に入れ替わる現場では、

段取りの考え方を決めておく必要があります - 形状の自由度が高い分、

初期設計時のすり合わせが重要になります

逆に言えば、

この整理さえできていれば、

「その場しのぎ」ではなく、

長く使える底面印字の仕組みになります。

方法に迷ったら、まず整理から

ここまで見ていただいて分かる通り、

底面印字に「これ一択」という正解はありません。

グリップコンベア、

ダブルベルト、ローラ、専用機──

底面印字には、いくつかの選択肢があります。

大切なのは、

「どの方法が正解か」ではなく、

「今の現場に何が合っているか」です。

底面印字について、まずは状況を聞かせてください

少しでも迷いがあれば、

今の状況を一度、整理してみませんか。

- この方法で、本当にいけそうか

- 今の条件に、無理がないか

- もっと現実的な選択肢はないか

導入してから後悔しないためにも、

事前の整理がいちばん大切 だと考えています。

この先を決めるうえで必要なのは、

- どんな容器・形状なのか

- どれくらいの数量・頻度なのか

- スポット対応なのか、継続運用なのか

といった、現場の前提条件です。

ここでは、いきなり機械を売るための話はしません。

この相談窓口では、

いきなり機械を売るための話はしません。

- 今の条件なら、どんな選択肢が現実的か

- そもそも、今すぐ設備を入れるべきかどうか

そういったところから、

一緒に整理するための相談窓口です。

仕様がまだ固まっていなくても大丈夫です。

方向性を考える段階でも、問題ありません。

「相談するほどでもないかな…」

そう感じる段階でも構いません。

まずは、今の状況を教えてください。