まずは、考え方から。

事例も合わせてご覧いただけます。

印字機器の選定や、

そのランニングコストの算出の前に、

マーキング工程を整理することで見えてくる改善と

コストダウンの考え方があります。

印字の安定性、段取り替え、作業負担、資材コスト――

現場条件に応じた最善解を見つけることで、

無理のない改善が実現します。

資材単価を下げる前に、

マーキング工程から整理することで

見えてくるコストダウンの考え方があります。

マーキング工程は、

装置を選べば終わりではありません。

印字位置が安定しない、段取り替えに時間がかかる、

コストが思ったほど下がらない――

こうした悩みの多くは、

方式や装置構成を「工程全体」で

見直せていないことが原因です。

マーキング・コトはじめでは、

方式選定・周辺装置・改善事例を

現場目線で整理しています。

マーキング工程を考えるうえでの基本的な視点や、

現場で見落とされがちなポイントを整理しています。

方式選定や装置検討の前に

押さえておきたい考え方をまとめています。

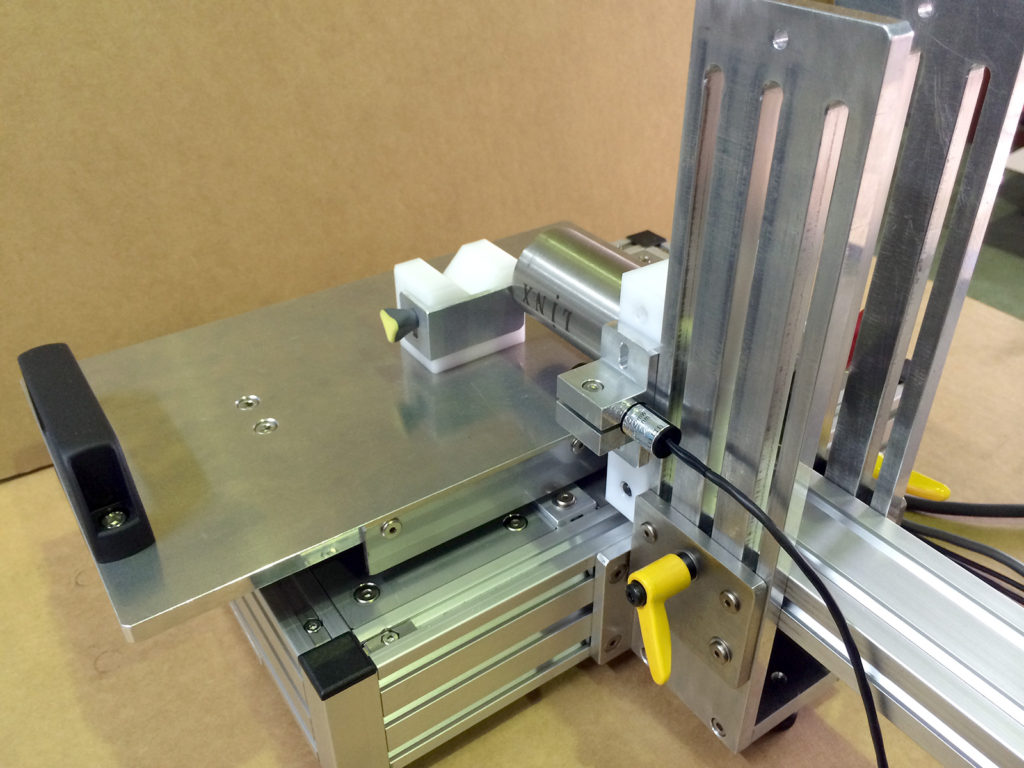

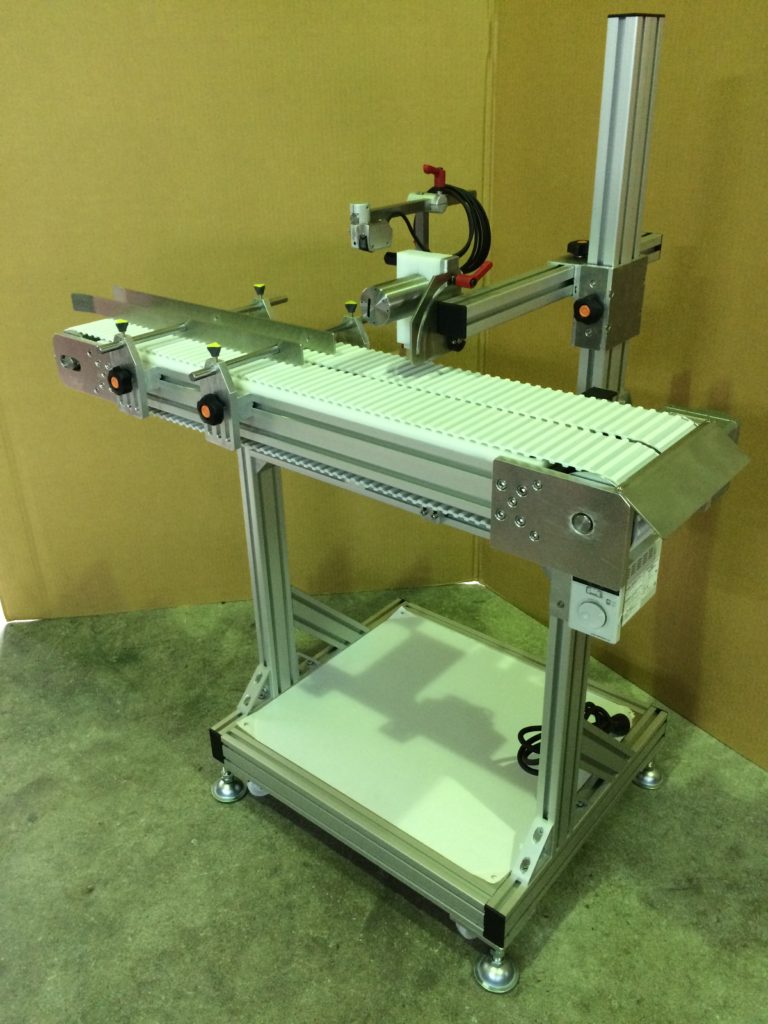

コンベアやプリントヘッド周辺機構など、

マーキング工程を支える装置設計の

考え方を紹介しています。

印字の安定性や作業性を

改善したい方向けの内容です。

設備更新に頼らず、

工程や装置構成を見直すことで

コスト削減や作業改善に

つながった事例を紹介しています。

現場改善のヒントを探している方向けです。

マーキング装置や改善事例を

動画で紹介しています。

文章だけでは伝わりにくい装置の動きや

工程を確認できます。

マーキング方式や装置構成について、

現場からよく寄せられる質問をまとめています。

初めて工程を見直す方にも参考になる内容です。

御社の生産工場の中での印字作業や印字工程で、

こんな悩み事はありませんか?

こうした悩みも、工程整理から解決できます。

正解の装置を探すよりも、

まず現場の流れを整理すること。

マーキング・コトはじめでは、

その考え方を何より大切にしています。

マーキング(印字)工程は、

装置を入れれば解決するほど単純ではありません。

印字対象、搬送条件、作業性、スペース、コスト――

現場ごとに異なる条件を整理しながら

工程全体にとっての「最善解」を

探すことが重要です。

最善解とは、

性能だけでもコストだけでもなく、

そうしたバランスを踏まえた

その現場にとって最も現実的な答え です。

その上で、ワンオフ対応とは、

単なる一点物ではなく

工程・搬送・作業・運用まで含めて

最善の方法を形にすること。

マーキング・コトはじめでは、

装置を形作る前に工程を整理し、

現場に定着する最善解を一緒に探し、

形にしています。

その背景にある考え方は、こちらでまとめています。

⇒ ミッションを見る

マーキング・コトはじめでは、

業界や製品形状にとらわれず、

現場条件に合わせた装置構成と工程整理を

行ってきました。

ここでは、その一部をご紹介します。

化粧品の受託製造を行う事業所様では、

容器形状が都度変わることが大きな課題でした。

チューブ、ボトル、ペンシル形状、サンプル用容器、

さらに箱やリーフレットなど、

印字対象も印字面も毎回異なるという条件の中で、

柔軟に対応できる搬送装置を設計しました。

側面・底面・上面など、

印字位置を切り替えやすい構成とすることで、

段取り替えの負担を抑えながら、

多品種対応を可能にしています。

段ボール資材のコストに悩まれていたお客様から、

「無地の段ボールを使い、社内で印字できないか」

というご相談を受けました。

シート状態の段ボールに対して、

手差しで効率よく印字できる装置を設計・開発。

商品名や表示内容を内製化することで、

段ボールにかかる資材コストを大幅に削減できる

構成としました。

※ 条件に応じて、自動供給への展開も可能です。

原料メーカー様より、

クラフト袋(セメント袋・米袋)への

印字作業を効率化したいというご相談を

いただきました。

袋を1枚ずつ自動で供給し、

安定した状態で印字を行う装置を開発。

無地のクラフト袋を使用し、

必要な情報を社内で印字することで、

袋そのものの資材コスト低減と

作業効率の向上を両立しています。

飲料メーカー様より、

既存の充填ライン上で印字品質を安定させたい

というご相談がありました。

搬送中の容器が揺れることで、

印字が乱れてしまう点が課題となっていました。

そこで、印字工程の一部で容器をグリップし、

姿勢を安定させる搬送装置を設計・実装。

既存ラインを活かしながら、

ストレスのない、安定した印字を実現しています。

紹介している事例は一部です。

条件や用途に応じて、工程整理から対応しています。

正解の装置を探すよりも、

まず現場の流れを整理すること。

マーキング・コトはじめでは、

その考え方を何より大切にしています。

装置を売る前に、

なぜ工程整理から始めるのか。

その背景をまとめています。

事例の背景にある共通点は、

マーキング工程の捉え方です。

その考え方を整理した資料を

無料冊子として公開しています。

営業資料ではなく、

現場で考えるための整理資料です。

※

インクジェット、レーザー、ラベリングなど、

印字方式に依存しない内容です。

そうした段階からのご相談も多くあります。

具体的な仕様が決まっていなくても構いません。

図面や条件が揃っていなくても大丈夫です。

まずは、現状や悩みを整理するところから

一緒に考えることを大切にしています。

方向性が固まっていなくても大丈夫です。

マーキング工程や印字装置について、

「ちょっと聞いてみたい」レベルの

ご相談でも大丈夫です。

※ 売り込みを目的とした対応は行っていません。

『マーキング・コトはじめ』は、有限会社大青鉄工(ダイセイテッコウ)が運営しています。

答えはいつも現場の中にある。

課題も、人も、導線も、改善のヒントも。

Daisei Ironworks Inc. – Forging Human Harmony, Crafting Machines, Designing Flow.