ものづくりの現場で、日々いろんな「ちょっと困った」を見てきたボクが、勝手ながら現場目線でコンサルさせていただくシリーズです。 印字の相談を受けるとき、いちばん多い話しがこれなんです。

こんちは、

マーキングコトはじめ 担当のけたろーです! 今日もありがとう、感謝です。

というわけで、本日の話題はこれです。

インクより大事な3つのこと。

印字の相談を受けるとき、いちばん多いのが、「インクがにじんで読みにくい」「線が太る」「輪郭がぼやける」

という相談事です。 にじみが起きると、例えば、集積時の裏移りや、よごれの原因にもなるので厄介ですよね。

にじみの原因というと、「インクが悪いのでは?」という話になりがちですが_。

実は、インクそのものより “もっと上流の条件” が9割を占めています。 今回はそのあたりを、現場目線で “勝手にコンサル” してみます。

にじみの原因は?

なんで、にじむか? をひとことで言うと、

インクが着地した瞬間に、素材側の状態が受け止めきれていない。

という現象です。

もちろん、インクと素材の相性もありますが、おおむね、「インクの問題」ではないことが多いんです。 つまり、「インクが悪い」というより、“インクが落ちた場所のコンディション” が整っていない… ということです。

この視点を持つと、解決のスピードが一気に変わります!

本当の原因 ①: 素材の “吸収・濡れ性” が合っていない

実は、にじみの約半分はこれに関係しています。

- PP(ポリプロピレン)

- PET(ポリエチレンテレフタレート)

- ラミネートフィルム

- コーティング紙

これらは表面張力が低く、インクが「広がりやすい性質」があります。

よくある現象

- 点が点にならず、丸く広がる

- 細い線が太線になる

- 乾燥前にインクが走る

対処

- 吸収しやすいプリコート材の使用

- 表面エネルギーに合ったインクに変更

- 下地処理(コロナ処理など)の検討

素材が変われば、にじみ方も変わります。 この視点を持つだけで現場の見方が変わります。

本当の原因②: 印字条件(距離・スピード・乾燥)が合っていない

「にじみ」は、印字装置の設定次第で大きく変わります。

印字距離が近すぎる

インクが勢いよく落ちて素材に広がる。

印字距離が遠すぎる

フォーカスが合わず、粒が着地前に広がる。

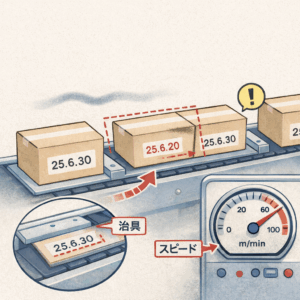

ラインスピードが速すぎる

乾燥前に素材が動き、インクが流れる。

乾燥が足りていない

湿度・温度の影響も大きいです。 たとえば、製品を冷蔵庫から出してきて、印字を行うといった場合、表面が結露して、にじみが発生する場合があります。

特に、「良いサンプルが出たのに、本番ラインでにじむ」 という相談はほぼ100%これです。

対処

- ノズル距離の適正化 (再現性を確保する)

- 速度と吐出量のバランス調整

- ヒーター・送風・温度管理の見直し

現場では、こうした “物理条件” が印字に直結しています。

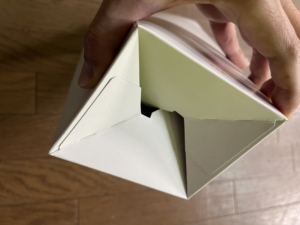

本当の原因③: 素材が平らではない(押さえ治具の問題)

ここも大きな盲点になっています。

印字は、ラフなようでいて、実は「シビア」な世界です。 素材が少しでも浮いていたり、反っていたりすると、

インクが均一に載りません。 つまり、安定しないんです。

よくあるケース

- 印字エリア(印字箇所)が波打っている

- 印字対象物がコンベア上で揺れている

- 搬送速度が一定でない

対処

- 押さえ治具・機構の追加

- テンションローラーの設置

- 平面ガイドの追加

- 搬送時の脈動・振動への対策

ここを整えるだけで、にじみが一気に改善することは珍しくありません。

まとめ:インクを疑う前に “条件を整える”

にじみの原因をまとめると、こんな感じです。

- 素材との相性(吸収・濡れ性)

- 印字条件(距離・速度・乾燥)

- 素材の平坦性(治具の有無)

もちろん、事前に、印字サンプルで印字対象物とインクとのマッチングを確認することが先決です。 が、インクよりも “現場の条件づくり” が決め手になるということも言えるんです。

メーカーを変える前に、まずこの「3つ」を見るだけで、改善できる余地はまだまだあります。

ビビッときたら、お気軽にご相談ください!

『印字装置の選定に迷ったら』というテーマの冊子を、無料でプレゼントしてます! プレゼントはこちらから!