クラフト袋のコストダウンへの挑戦。 しかし、ただ闇雲に進めてしまうと思わぬ失敗を招いてしまいます。

こんにちは、

マーキング・コトはじめ、担当のけたろーです。

いつもありがとうございます! 感謝しています!

さて。

やみくもに進めると失敗する可能性が…

包装資材として捉えるとクラフト袋もコストダウンが可能です… と過去のログでお伝えしてきました。 また、その際に使える装置も紹介してきました。

しかし、アプローチを間違えれば、コストダウンどころか、かえってコストアップを招いてしまいます。 今回は、クラフト袋のコストダウンを図っていく上での〝コツ〟をお伝えします。

まず、結論。

何がコツになるのか? 結論から先に言います。 それは、

現状に拘らない、縛られない。

ということです。

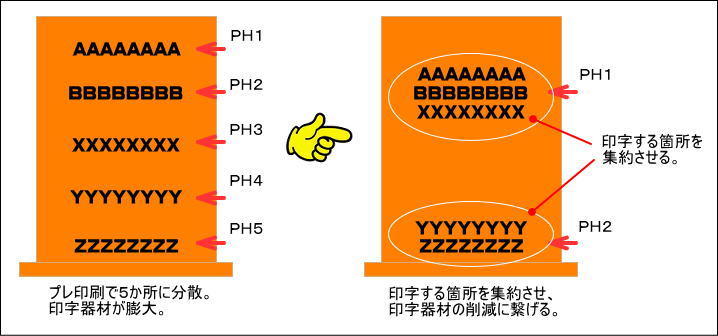

仕向け先への調整は必要になると思いますが、印字内容や印字位置など現状でのスタンスをそのまま踏襲して考えてしまうと大きなコストダウン化は見込めません。 これを機に整理を行い、可能な限り集約してしまうのがベストです。

例えば、現状、5つの箇所へライン状に印刷(もしくは捺印)を行っているとします。 これをこのまま踏襲して考えれば、5台のプリントヘッドが必要ということになります。 しかし、仮に、印字サイズや印字するレイアウトを検討し2か所に絞ることができたとするなら、2台のプリントヘッドで対応できるということになります。

両者での比較。

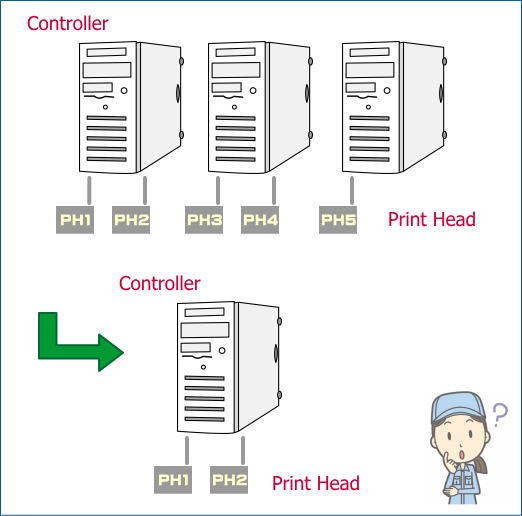

概ね、各メーカーの大文字対応な産業用インクジェットでは、1コントローラ2ヘッドの構成が主流です。 その前提で前述のケースを比較してみます。

5つのプリントヘッドを用いる場合、3台分のコントローラが必要(※)ということになります。 一方、2つのプリントヘッドの場合、1台分のコントローラで済みます。

すなわち、後者の方が、3台分のプリントヘッドと2台分のコントローラが節約できるということになります。

上記は、極端な整理の仕方かもしれませんが、印字箇所や内容を整理して考えれば産業用インクジェットの必要数も最小で済むというわけです。

まとめ。

プリントヘッドが増えるということは、搬送装置側の負荷も増えるということになります。 それに加えて、当然、ヘッド数分のインクが必要ということにもなります。

現状に固執せず、柔軟な発想で整理していくことで、初期投資の削減を含め、運用開始後のランニングコストの削減にもつなげることができます。

導入を機会に、可能な限り大きく見直すということがコツです!

時短設計®な視点で、印字作業を快適にしていく仕組みをワンオフで創っています。

インクジェットのメーカー問わず、対応します。

ご相談はお気軽にどうぞ!

ビビッときたら、お気軽にお問合せ下さい!

2022/02/19 Re-Write