唐突ですけど、年間どれくらい包装資材を使われていますか? また、買った包装資材をどんな風に管理(ストック)されてますか? 買う時も当然コストが掛かります、同じく、買ってからもコストが掛かっています。

こんちは、

マーキング・コトはじめ、担当のけたろーです!

今日もありがとう、感謝です!

さてさて。

実状を見つめ直してみよう。

商品そのものをいれる化粧(意匠)箱なら、その箱をひっくるめて『商品』になるでしょうから、コスト意識はそれほど高くはないと思います。 なぜなら、それをケチってしまうと、商品全体としての価値が下がってしまう可能性があるからです。

でも、例えば、輸送目的での段ボールのような外箱や、商品の区切りで使用するカートンの内箱のような場合はどうでしょうか?

この場合は、小分けの区分や輸送のためだけに使う間接的な包装資材になりますよね? しかも、ほとんどの場合、店頭では捨てられる存在です。 と言う状況にもかかわらず、そういう包装資材に対してでも〝商品名〟をきっちりきれいにプレ印刷(予め印刷すること)で対応していたりしていませんか?

でも、ちょっと考えてみてください。 その印刷、本当に必要なのでしょうか??

印刷するだけで、かなりコストがかかってますよね? それに加えてもうひとつ。

商品名ごとに印刷されているということは、それごとに〝種類〟が発生しているということです。 つまり、バックグラウンドでの作業を考えてみると、包装資材メーカーから入庫したそれらの箱を種類毎に分類し、区分けして管理用の棚に保管するという作業が発生するというわけです。 同じ箱のサイズであったとしても〝商品の名前〟が異なれば、当然、別物になります。

また、売れ筋じゃない商品の場合、デッドストックになる可能性があったとしても〝もしも〟のためにちゃんと保管しなければならなかったりという状況が発生します。

箱を取り出す際には、生産する商品毎に、間違いがないように箱を探し出して、準備して… などといった作業が発生しています。 仕事とはいえ、そう考えると作業する人もたいへんですよね。 段取りだけでも大わらわです。

商品点数が増えると問題も…

商品アイテムが増えるにしたがって、その分、保管場所も増やさざるを得なくなってきます。 保管場所が増えるということは、その場所を探し出す時間も労力も増えるという悪循環を生んでしまうということです。

また、そういった場所が潤沢に確保できるような会社なら別なのでしょうけど、そうでない場合、場所の確保だけでもたいへんなはずです。 しかも、忘れてはならないのは、場所はタダではなく経費が掛かっているという点です。

資材をストックしておくためだけに保管場所をキープし、又は拡張して、その度に経費が積み重ねられていく… となれば、何をしているのかわかりませんよね?

折角、商品がたくさん売れていたとしても、過去のデッドストックの管理で足を引っ張っていたのでは、うーーーーん…. って感じになってしまいます。

こういったことは、実際に聞いた話なので〝実話〟です。 もしかすると、気が付かれていないだけで、あなたの会社でも既に起こっていることなのかもしれません。

〝あること〟を見直せばコストダウンは容易です。

考えてみれば、かなりの無駄がありますよね。 しかもこれらのコストは、目に見えない経費もたくさん含まれています。 もし、その辺りのコストダウンを〝ホンッっっっ気〟で図りたいとお考えなら、実は…

これをするだけで、確実に1/3のコストダウンは図れる っていう、とっておきのいい方法があります。

あんまり、話したくはないのですけど…. 聞きたいですか???

どうしよっかなぁ…

でも、この話をすると包装資材の業者さんから

刺されそうだもんなぁ。 タラ…(;;゚д゚) コワッ

けど! 決めた! 皆さんのお役に立てるんなら、ボクも、腹をくくります! では、お伝えします!

共通化を図って、コストダウンを図る。

その方法とは、

箱を共通化してしまうっていうこと!

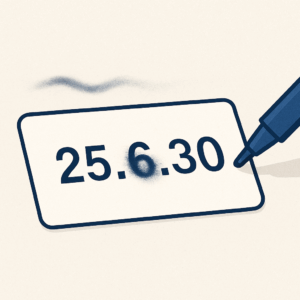

共通化してしまうと言っても、サイズを全部一緒にするということではありません。 予め印刷されている〝プレ印刷〟の内容を共通化するということです。 つまり、プレ印刷をやめ、箱のサイズを整理すれば、管理も楽になりコストダウンにつながるというわけです。

とっても簡単でしょ? えっ? そうでもなさそう?? ですって?

じゃぁ、もう少し説明しますね。

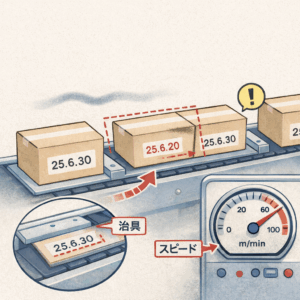

どうやるのかというと、箱を共通化して、その都度必要な箇所を印字するという仕組みにするのです。 例えば、商品ロゴや会社ロゴのように共通化できそうな必要最低限の部分のみ、プレ印刷で対応し、内容量や成分表記など変動しそうな箇所を都度印字するようにすれば、包資材にかかるコストはかなり改善できます。

包装資材メーカー側でも、印刷する工程が少なくなるわけだから印刷時の版代の削減につながり、また、印刷毎に仕分ける手間がなくなるため、その分に係る資材にそのものの単価を ぐっ~っと 下げることができるというわけです。

これは、大きいですよね。

また、こうすることで『商品名ごとに資材を仕分け管理すること』が不要になり、それにかかる作業はもちろん削減できます。 箱サイズの区分管理だけで事足りるようになるため、保管場所もずいぶん削減できます。

最終的には、作業全般的に簡素化が図れるため、その辺りの目に見えないコストも大きく削減できるというわけです。

さらに、ボクも今まで他に語ったことがない重要なポイントがあるのですが、それはご相談頂いたときにでも。

時短設計®を駆使して、快適な印字作業現場をプロデュースしています。

2022/02/01 Re-write